টেক্সটাইল শিল্প অঞ্চল, পূর্ব হুটাং টাউন, উজিন জেলা, 213100 চাংঝো, চীন

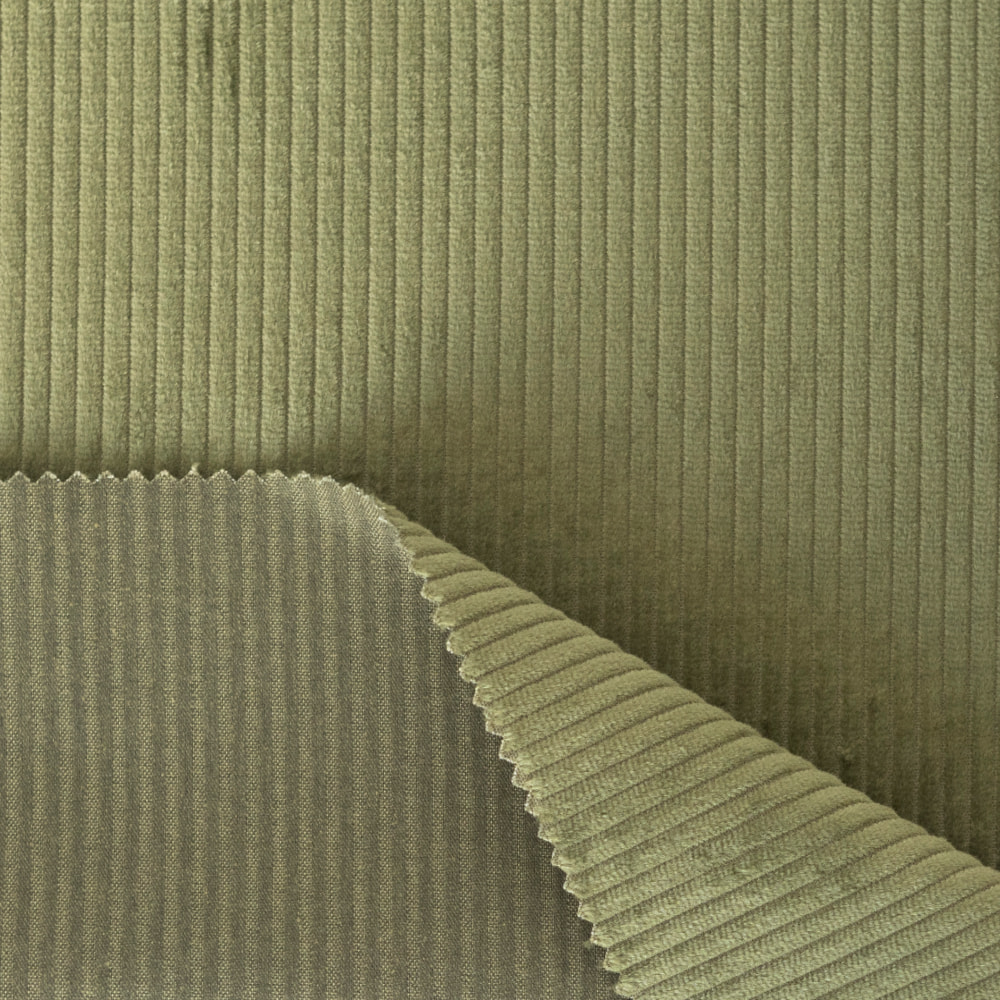

এতে অসম রঞ্জন বা রঙের পার্থক্য এড়াতে সুতির টুকরো-রঙ্গিন কর্ডুরয় ফ্যাব্রিক , রঙিন প্রক্রিয়া, উপাদান নির্বাচন, সরঞ্জাম ডিবাগিং এবং পোস্ট-প্রসেসিং প্রক্রিয়াটি উত্পাদন প্রক্রিয়া চলাকালীন যথাযথভাবে নিয়ন্ত্রণ করা দরকার। নিম্নলিখিত কিছু কার্যকর ব্যবস্থা এবং পরামর্শ রয়েছে:

1। উচ্চ মানের রঞ্জক এবং সহায়কগুলি চয়ন করুন

ডাইয়ের গুণমান: উচ্চমানের এবং স্থিতিশীল রঞ্জক ব্যবহার করা কার্যকরভাবে অসম রঞ্জক বা রঙের পার্থক্যের সমস্যাগুলি এড়াতে পারে। রঞ্জকের ছড়িয়ে পড়া এবং স্থিতিশীলতা রঞ্জনীয় প্রক্রিয়াটির অভিন্নতা নির্ধারণ করে এবং নিকৃষ্ট রঙ্গিনগুলি অসম রঞ্জনের কারণ হতে পারে।

সহায়তার ব্যবহার: উপযুক্ত রঞ্জনযুক্ত সহায়ক যেমন রঞ্জনযুক্ত সহায়ক, যেমন রঞ্জনিত সহায়ক, সমতলকরণ এজেন্ট এবং এক্সিলারেটরগুলি বেছে নেওয়া, ফাইবারের উপর ডাই শোষণের অভিন্নতা উন্নত করতে পারে এবং রঞ্জন প্রক্রিয়া চলাকালীন রঙের পার্থক্য এড়াতে পারে।

2। ডাইং প্রক্রিয়া নিয়ন্ত্রণ

ইউনিফর্ম ডাই অনুপ্রবেশ: রঞ্জন প্রক্রিয়া চলাকালীন, অসম রঞ্জক বিতরণের কারণে বর্ণের পার্থক্য এড়াতে ফ্যাব্রিকের উপর ডাই সমানভাবে প্রবেশ করে তা নিশ্চিত করা প্রয়োজন। রঙ্গিন দ্রবণটি নির্দিষ্ট অংশগুলিতে রঞ্জক সংহতকরণ এড়াতে প্রচলন রঞ্জক বা প্রবাহের ডাইয়ের মাধ্যমে সমানভাবে প্রবাহিত হওয়া নিশ্চিত করা যেতে পারে।

রঞ্জক তাপমাত্রা এবং সময় নিয়ন্ত্রণ: তাপমাত্রা এবং রঞ্জনিত সময় রঞ্জক অভিন্নতার উপর গুরুত্বপূর্ণ প্রভাব ফেলে। খুব বেশি তাপমাত্রা বা খুব দীর্ঘ সময় কিছু অংশের অতিরিক্ত ডাইয়ের দিকে পরিচালিত করতে পারে, তবে খুব কম তাপমাত্রা বা খুব অল্প সময়ই অসম রঞ্জনের দিকে নিয়ে যেতে পারে। এটি ফ্যাব্রিকের উপাদান এবং রঞ্জক বৈশিষ্ট্য অনুসারে যথাযথভাবে নিয়ন্ত্রণ করা দরকার।

রঞ্জক ঘনত্বের অভিন্নতা: রঞ্জনীয় দ্রবণটির অসম ঘনত্ব অসামঞ্জস্য রঙিন প্রভাবের দিকে নিয়ে যেতে পারে। রঞ্জক এবং সহায়কগুলি সঠিকভাবে মেলে, রঙের পার্থক্য এড়াতে রঞ্জক সমাধানের অভিন্ন ঘনত্ব নিশ্চিত করুন।

3। ফ্যাব্রিক প্রিট্রেটমেন্ট

পরিষ্কার এবং ক্ষয়ক্ষতি: রঞ্জন করার আগে, নিশ্চিত করুন যে তেল, অমেধ্য এবং ধূলিকণা অপসারণের জন্য ফ্যাব্রিকটি পুরোপুরি পরিষ্কার করা হয়েছে। অবশিষ্টাংশের ময়লা রঞ্জকের অভিন্ন শোষণকে প্রভাবিত করতে পারে এবং অসম রঙ্গিনকে নিয়ে যায়।

চিকিত্সা সেটিং: ডাইংয়ের আগে চিকিত্সা সেটিং (যেমন তাপ সেটিং বা ভেজা সেটিং) ফ্যাব্রিক পৃষ্ঠের অবস্থার স্থায়িত্ব নিশ্চিত করতে পারে, রঞ্জকগুলিকে সমানভাবে ফাইবারগুলিতে প্রবেশ করতে সহায়তা করে এবং পরবর্তী রঙের পার্থক্য সমস্যাগুলি এড়াতে সহায়তা করে।

4। ডাইং সরঞ্জামগুলির ডিবাগিং এবং রক্ষণাবেক্ষণ

সরঞ্জামের অভিন্নতা: রঞ্জনযুক্ত সরঞ্জামগুলির নকশা এবং কার্যকারিতা স্থিতি (যেমন ডাইং মেশিন, রঞ্জক ব্যারেল ইত্যাদি) রঞ্জনিত প্রভাবের উপর সরাসরি প্রভাব ফেলে। সরঞ্জামগুলির ডিবাগিং এবং রক্ষণাবেক্ষণ নিশ্চিত করুন যাতে এটি সরঞ্জামের ব্যর্থতা বা অযৌক্তিক নকশার কারণে অসম রঙ্গিং এড়াতে রঞ্জনিক প্রক্রিয়া চলাকালীন অভিন্ন তরল প্রবাহ এবং স্থিতিশীল তাপমাত্রা নিয়ন্ত্রণ বজায় রাখতে পারে।

ডাইং মেশিন লোড: অতিরিক্ত বা অপর্যাপ্ত লোডের কারণে বর্ণের পার্থক্য এড়াতে ডাইং মেশিনে ফ্যাব্রিক লোডিং উত্পাদন প্রয়োজনীয়তা অনুযায়ী সামঞ্জস্য করা উচিত, যার ফলে রঞ্জনযুক্ত তরল সমস্ত কাপড়ের সাথে সমানভাবে যোগাযোগ করতে পারে না।

5। পোস্ট-ডাইং চিকিত্সা এবং রঙ স্থিরকরণ

রঙ নির্ধারণ: রঞ্জনের পরে, রঙ নির্ধারণের পরে রঙিন দৃ ness ়তা উন্নত করতে পারে এবং পরবর্তী ব্যবহারের সময় ফ্যাব্রিকগুলি বিবর্ণ বা রঙের পার্থক্য থেকে রোধ করতে পারে। সাধারণ রঙ নির্ধারণের পদ্ধতিগুলির মধ্যে তাপীয় স্থিরকরণ বা রাসায়নিক স্থিরকরণ অন্তর্ভুক্ত রয়েছে, যা রঞ্জকগুলির সংযুক্তি উন্নত করতে পারে এবং বিবর্ণ হ্রাস করতে পারে।

ধোয়ার পরে চিকিত্সা: ওয়াশিং, পরিষ্কার করা এবং রঞ্জনের পরে সেটিং করার সময়, ধোয়া এবং রঙের পার্থক্যের সময় রঞ্জক স্থানান্তর এড়াতে জলের তাপমাত্রা এবং জলের প্রবাহের স্থায়িত্ব নিশ্চিত করুন।

6। ব্যাচের মধ্যে রঙ পার্থক্য নিয়ন্ত্রণ

ব্যাচ ডাইয়ের ধারাবাহিকতা: যদি ব্যাপক উত্পাদন পরিচালিত হয় তবে বিভিন্ন ব্যাচের মধ্যে বর্ণের পার্থক্য এড়াতে ডাইয়ের প্রতিটি ব্যাচের জন্য ডাই ঘনত্ব, তাপমাত্রা এবং সময়ের ধারাবাহিকতা নিশ্চিত করুন। প্রতিটি রঞ্জক ব্যাচের বিশদ পরামিতিগুলি রেকর্ড করে এবং কঠোর উত্পাদন স্পেসিফিকেশন বজায় রেখে বিভিন্ন ব্যাচে কাপড়ের রঙ পার্থক্য হ্রাস করা যায়।

রঙ পার্থক্য সনাক্তকরণ: রঙিন পার্থক্যটি উত্পাদন মান পূরণ করে তা নিশ্চিত করতে রঙ্গিন কাপড়ের রঙ পার্থক্য সনাক্ত করতে পেশাদার সরঞ্জাম যেমন কালারিমিটার বা স্পেকট্রাম বিশ্লেষক ব্যবহার করুন। যদি রঙের পার্থক্যের সমস্যাগুলি পাওয়া যায় তবে উত্পাদন প্রক্রিয়াটি সময়মতো সামঞ্জস্য করা যেতে পারে।

7 .. সমাপ্তি প্রক্রিয়া অপ্টিমাইজেশন

কম্বিং এবং ক্যালেন্ডারিং: কটন কর্ডুরয় ফ্যাব্রিকের অভিন্নতা কার্যকরভাবে সমাপ্তি প্রক্রিয়াগুলি (যেমন কম্বিং, ক্যালেন্ডারিং, ব্রাশিং ইত্যাদি) এর মাধ্যমে কার্যকরভাবে উন্নত করা যেতে পারে, ফ্যাব্রিকের পৃষ্ঠকে মসৃণ করে তোলে এবং পৃষ্ঠের আনডুলেশনগুলির কারণে ভিজ্যুয়াল রঙের পার্থক্য হ্রাস করে।

মাঝারি স্যান্ডিং এবং ব্রাশিং: স্যান্ডিং এবং ব্রাশিং প্রক্রিয়াগুলি ফ্যাব্রিকের গ্লস এবং টেক্সচারকে আরও বাড়িয়ে তুলতে পারে, যখন অসম ফাইবারগুলির কারণে অসম রঞ্জক হ্রাস করে। তবে এটি লক্ষ করা উচিত যে অতিরিক্ত স্যান্ডিংয়ের ফলে অসম রঞ্জক অনুপ্রবেশ হতে পারে এবং রঙের পার্থক্য হতে পারে।

8। নমুনা পরীক্ষা এবং প্রতিক্রিয়া

ছোট নমুনা পরীক্ষা: বড় আকারের উত্পাদনের আগে ছোট নমুনা রঞ্জন পরীক্ষা করা খুব গুরুত্বপূর্ণ। নমুনাগুলির রঙিন পরীক্ষার মাধ্যমে, নিশ্চিত করুন যে রঞ্জকের প্রভাব এবং কাপড়ের কার্যকারিতা প্রত্যাশা পূরণ করে এবং সময়মতো রঙিন পার্থক্যের সমস্যাগুলি আবিষ্কার করে এবং সমাধান করে।

গুণমান পর্যবেক্ষণ এবং প্রতিক্রিয়া: উত্পাদন প্রক্রিয়া চলাকালীন, বিশেষত রঞ্জনিক প্রক্রিয়াতে কঠোর মানের পর্যবেক্ষণ করা উচিত। উত্পাদনের প্রতিক্রিয়া অনুসারে, রঞ্জনের প্যারামিটারগুলি রঞ্জনের অভিন্নতা নিশ্চিত করার জন্য সময়মতো সামঞ্জস্য করা হয়।

তুলা রঙ্গিন কর্ডুরয় কাপড়ের অসম রঞ্জন বা রঙের পার্থক্য এড়ানোর জন্য, মূলটি হ'ল রঞ্জক প্রক্রিয়াতে তাপমাত্রা, সময়, রঞ্জক ঘনত্ব এবং অন্যান্য কারণগুলি সঠিকভাবে নিয়ন্ত্রণ করা, উচ্চমানের রঞ্জক এবং সহায়কগুলি নির্বাচন করা এবং ফ্যাব্রিক প্রিট্রেটমেন্ট, রঙ্গিন সরঞ্জাম এবং সমাপ্তি প্রক্রিয়াগুলির মানককরণ নিশ্চিত করা। তদতিরিক্ত, কঠোর মানের নিয়ন্ত্রণ এবং পরীক্ষাগুলি রঙের পার্থক্য সমস্যাগুলি হ্রাস করারও কার্যকর উপায় .3৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩